在现代科技的广阔天地中,有一种材料以其非凡的特性吸引了无数目光,它就是芳纶纸。这种材料不仅强度惊人配资门户官网首页,刀割不破,车轧不扁,还拥有出色的耐热性和耐化学性,使其在航空航天、军事装备以及民用产品中占据了重要地位。然而,几十年来,这种神奇材料的技术命脉一直被美国和日本牢牢掌控,中国只能以高昂的价格从国外进口。

据了解,芳纶纸的生产成本不过每公斤20元左右,而美日企业却以每公斤2800元的价格卖给我们,利润高得让人咋舌。好在近年来,中国科研人员凭借不懈努力,成功实现了芳纶纸的国产化,不仅打破了技术垄断,还为国家节省了巨额资金,推动了相关产业的蓬勃发展。

芳纶纸的起源与发展

芳纶纸的诞生可以追溯到上世纪60年代,那是一个美苏冷战正酣的年代。当时,美国正面临能源危机的潜在威胁,科技界急需开发新材料来满足日益增长的工业和军事需求。在这样的背景下,美国杜邦公司投入大量资源研发一种轻质但强度极高的纤维。

1964年,杜邦公司一位名叫斯蒂芬妮·克沃莱克的化学家在实验室中取得了一项意外的突破。她发现了一种新型纤维——芳纶纤维,其抗拉强度竟然是同等重量钢材的五倍,同时还能耐受高温和化学腐蚀。这种纤维后来被命名为“Kevlar”,成为杜邦公司的明星产品。

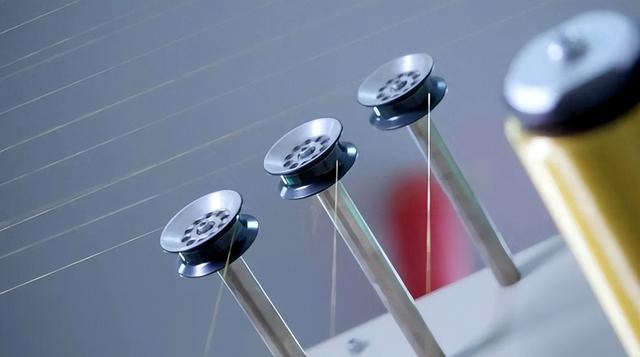

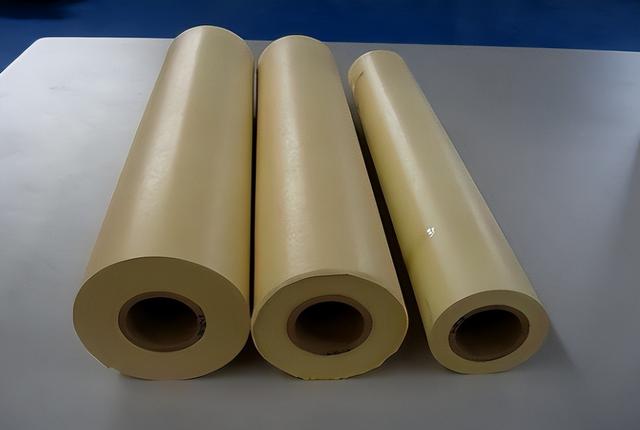

基于芳纶纤维的特性,杜邦公司很快将其应用于制造一种特殊的纸张材料,即芳纶纸。芳纶纸的生产过程极其复杂,需要经过多个步骤:首先通过聚合反应制备芳纶聚合物,然后将其纺成细密的纤维,再通过编织和粘合工艺制成纸张。每一个环节都需要精确控制温度、压力和化学配比,才能保证最终产品的性能。

由于工艺难度高,芳纶纸的生产成本相对不低,但其卓越的性能让它迅速在高端领域站稳了脚跟。比如,在航空航天领域,芳纶纸被用来制造飞机的复合材料部件,既减轻了重量,又提高了强度;在军事领域,它被广泛用于防弹衣和装甲车防护层,保护无数生命。

渐渐地,日本帝人公司也加入了芳纶材料的研发行列,推出了自己的品牌“Twaron”。美日两国企业在技术上不断精进,生产规模逐渐扩大,芳纶纸的应用范围也从最初的军事和航空领域扩展到了民用市场,比如高铁刹车片、电子绝缘材料等。然而,这种材料的核心技术始终掌握在少数几家企业手中,其他国家很难染指。

美日垄断与高价销售

自从芳纶纸问世以来,美国的杜邦公司和日本的帝人公司凭借先发优势,牢牢占据了全球市场的统治地位。这两家企业通过一系列手段巩固了自己的垄断地位。首先,它们在芳纶纤维及其衍生产品的制造技术上申请了大量专利,形成了一道密不透风的知识产权壁垒。

任何想进入这一领域的企业都必须绕开这些专利,或者支付高额的授权费用。其次,它们对生产工艺实施严格保密,从原材料配方到设备设计,几乎不对外泄露任何关键信息。这种技术封锁让其他国家很难通过逆向工程或独立研发复制出相同性能的材料。

垄断地位带来的直接后果就是价格操控。芳纶纸的生产成本并不算天文数字。据业内估算,综合原材料、人工和设备折旧等因素,每公斤芳纶纸的成本大约在20元人民币左右。然而,美日企业却将这种材料的售价定得极高,尤其是对中国市场。

据相关报道,过去几十年,中国从美日进口的芳纶纸价格高达每公斤2800元,利润率达到了惊人的140倍。这种价格差异并非完全由市场供需决定,而是垄断企业利用技术优势人为抬高的结果。

对于中国来说,这种高价进口的代价是沉重的。作为一个工业大国,中国对高性能材料的需求与日俱增,尤其是在航空航天、国防和高铁等关键领域,芳纶纸几乎是不可或缺的。每年,中国需要从美日进口数千吨芳纶纸配资门户官网首页,这意味着数十亿甚至上百亿的外汇支出。

这些资金本可以用于国内的科研或基础设施建设,却不得不流向了国外企业的口袋。更重要的是,高昂的采购成本还直接推高了下游产品的价格,比如高铁零部件和电子设备,间接影响了普通消费者的生活。

美日企业的这种做法并非孤例。在高科技领域,技术垄断和高价销售一直是发达国家对发展中国家的一种惯用策略。芳纶纸只是其中一个缩影,它提醒我们,核心技术的缺失不仅会让一个国家在经济上受制于人,还可能在关键时刻威胁到国家安全。

中国自主研发的历程

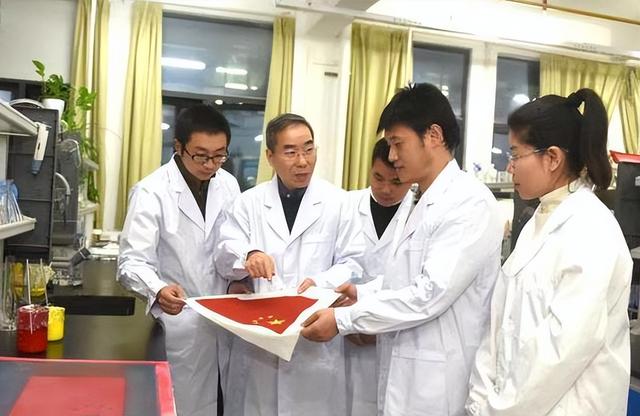

面对美日的垄断和技术封锁,中国没有选择坐以待毙,而是下定决心走自主研发的道路。芳纶纸的国产化对中国来说不仅是一个经济问题,更是一个战略问题。为了实现这一目标,中国的科研机构和企业付出了巨大的努力,其中中国航天科工集团第六研究院(简称航天六院)成为了这一领域的先锋。

早在上世纪末,中国就已经开始了对芳纶材料的研究,但由于技术起点低、设备落后,进展十分缓慢。进入21世纪后,随着国家对新材料产业的重视程度不断提高,芳纶纸的研发被列为重点攻关项目。

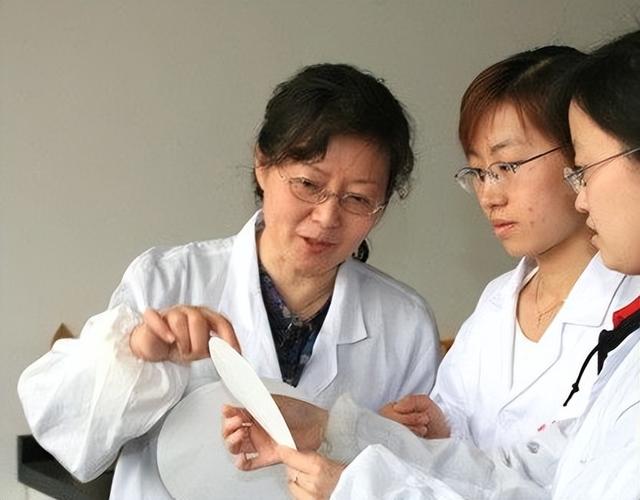

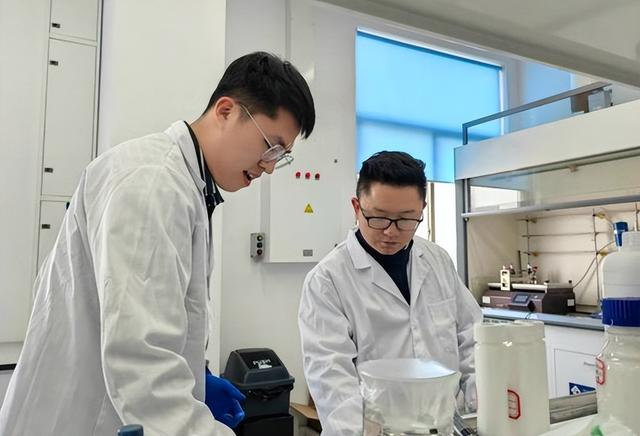

航天六院的科研团队承担起了重任,他们从基础研究入手,逐步攻克一个个技术难关。芳纶纤维的合成是整个过程中的核心环节,涉及到复杂的化学反应和高精度的工艺控制。科研人员通过反复试验,分析纤维的分子结构,调整聚合物的配方,终于在F-12芳纶纤维的合成上取得了突破。

F-12芳纶纤维的性能令人振奋。它的抗拉强度达到了7.0吉帕(GPa),密度仅为1.44克/立方厘米,与美日顶尖产品相比毫不逊色。更重要的是,中国科研人员并没有止步于此。

他们进一步优化了芳纶纸的生产工艺,对传统的捣浆和抄纸技术进行了改进,使纤维的分布更加均匀,纸张的强度和稳定性得到了显著提升。经过多年的努力,中国终于掌握了从纤维到纸张的全产业链技术,实现了芳纶纸的规模化生产。

这一过程并非一帆风顺。研发初期,团队面临着资金不足、设备简陋、人才短缺等多重困难。为了赶上国际先进水平,科研人员常常夜以继日地工作,反复测试和改进。他们不仅要解决技术难题,还要应对国外的技术封锁和市场竞争。但正是这种锲而不舍的精神,让中国从一个完全依赖进口的国家,变成了芳纶纸领域的强国。

国产芳纶纸的性能与应用

国产芳纶纸的问世标志着中国在新材料领域的一次重大突破。它的性能完全可以媲美甚至部分超越美日产品。

比如,国产芳纶纸的抗拉强度和耐热性都达到了国际一流水平,能够在220摄氏度的高温下长时间保持稳定,短时间内甚至可以耐受300摄氏度的高温。此外,它还具有优异的电绝缘性能和化学稳定性,不易被酸碱腐蚀,这让它在多种极端环境下都能发挥作用。

在航空航天领域,国产芳纶纸被广泛用于制造飞机和导弹的外壳部件。这些部件需要既轻便又坚固,而芳纶纸恰好满足了这一需求。比如,在某些新型战机的设计中,芳纶纸复合材料的使用大幅降低了机身重量,同时增强了抗冲击能力。

在军事领域,芳纶纸被用来制作防弹衣和防弹头盔。相比传统的钢制防护装备,芳纶纸制成的防护装备重量更轻,防护效果却更好,为士兵提供了更高的生存保障。

民用领域是国产芳纶纸大放异彩的另一个舞台。在高铁制造中,芳纶纸被用作刹车片的增强材料,能够承受高速运行带来的高温和高摩擦,确保列车的平稳制动。在汽车行业,芳纶纸被用于制造发动机部件和电线绝缘层,提高了车辆的安全性和耐久性。此外,在电子设备领域,芳纶纸作为绝缘材料被广泛应用于变压器、电机等设备中,有效防止短路和过热现象。

国产芳纶纸的应用范围还在不断扩大。从航空母舰到家用电器,从深海探测器到智能手机,这种材料的影子无处不在。它的出现不仅提升了产品的性能,也降低了生产成本,让更多的普通人能够享受到高科技带来的便利。

市场影响与未来展望

国产芳纶纸的成功量产彻底改变了全球市场的格局。据统计,中国目前年产芳纶纸3.46万吨,占全球总产量的38.9%,已经超过了美国和日本的市场份额。更重要的是,国产芳纶纸的价格远低于进口产品。

以往每公斤2800元的进口价格,如今被国产产品拉低到了一个更加合理的水平。这种价格优势让美日企业猝不及防,它们不得不重新调整市场策略,甚至被迫降低售价以维持竞争力。

对于中国企业来说,芳纶纸的国产化带来了实实在在的好处。以前高昂的进口成本让很多中小企业望而却步,如今他们可以用更低的成本采购到同等质量的材料,大大提高了市场竞争力。

同时,芳纶纸国产化还带动了上下游产业链的发展,比如原材料供应、生产设备制造等领域都迎来了新的增长点。据估算,这一突破每年为国家节省了数十亿的外汇支出,这些资金可以投入到更多的高科技研发中,形成良性循环。

放眼未来,芳纶纸的市场需求还将持续增长。随着全球航空航天产业的快速发展,以及新能源、新基建等领域的兴起,高性能材料的重要性日益凸显。

中国作为全球最大的芳纶纸生产国,已经在国际市场上占据了重要地位。一些国外企业甚至开始主动寻求与中国合作,希望引入中国的技术或产品。这种角色转变让人感慨,从技术追随者到市场引领者,中国只用了短短几十年。

国产芳纶纸的成功还为其他高性能材料的研究提供了宝贵经验。比如碳纤维、石墨烯等材料的研发都可以借鉴芳纶纸的路径,通过产学研结合,逐步实现技术突破和产业化。可以预见,未来中国在新材料领域的影响力将进一步扩大,不仅能满足自身需求,还能为全球市场提供更多优质选择。

芳纶纸的故事是一个典型的中国科技崛起的缩影。从最初完全依赖进口,到如今成为全球领跑者,这背后凝聚了无数科研人员的智慧和汗水。美日几十年的技术垄断和高价销售,曾让中国付出了巨大的经济代价,但也激发了中国自力更生的决心。国产芳纶纸的成功不仅是一个技术的胜利,更是一个国家意志的体现。

今天,当我们看到高铁飞驰、战机翱翔,感受到科技带来的生活便利时,不妨想想这些成就背后的材料支撑。芳纶纸的国产化只是一个开始,未来中国将在更多领域实现技术超越,用自己的双手打造一个科技强国。这条路或许还很长配资门户官网首页,但方向已经明确,步伐也越来越坚定。

盛宝策略提示:文章来自网络,不代表本站观点。